鋼結(jié)構(gòu)專題推薦

![]() 獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

![]() 鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷會(huì)

鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷會(huì)

![]() 2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

鋼結(jié)構(gòu)技術(shù)論文

鋼結(jié)構(gòu)技術(shù)論文

- 深圳機(jī)場(chǎng):異型曲線立體桁架制造技術(shù)

- 自平衡魚腹式索鋼架混合結(jié)構(gòu)支撐體

- 基于FDS溫度場(chǎng)的大空間網(wǎng)架結(jié)構(gòu)火災(zāi)

- 深圳證交所大廈動(dòng)力彈塑性分析

- 巨型玉璧內(nèi)圓上部懸掛結(jié)構(gòu)安裝技術(shù)

- 高聳避雷塔抗風(fēng)分析研究與優(yōu)化設(shè)計(jì)

- 貴陽漁安中天文化活動(dòng)中心鋼結(jié)構(gòu)設(shè)

- 貴陽市城鄉(xiāng)規(guī)劃展覽館結(jié)構(gòu)設(shè)計(jì)

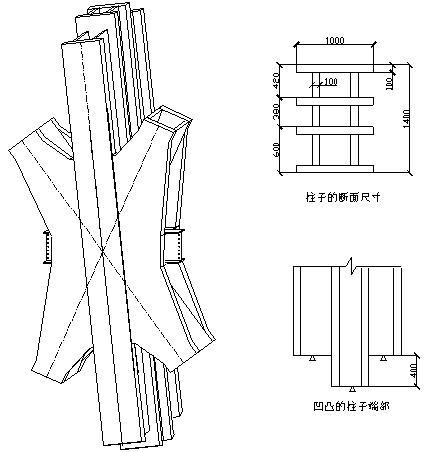

- 薄壁方鋼管梁柱加腋節(jié)點(diǎn)數(shù)值分析

- 萊蕪銀山型鋼3號(hào)高爐鋼結(jié)構(gòu)工程吊裝

- 大跨度門式剛架在工程中的應(yīng)用

:

: